"Cái chết" của Forever 21, sự suy tàn của thời trang nhanh và cơ hội cho Việt Nam

Trong một nhà máy rộng lớn của Tuntex ở ngoại ô Jakarta, những chiếc xe tự lái chạy ngang qua, vận chuyển vật liệu đến các trạm cắt tự động, tạo ra các mảnh vải ghép rồi tiếp tục chuyển đến máy may "bán tự động" - tức là một nửa tự động, vẫn có sự tham gia của hơn 1.000 công nhân vào công đoạn giám sát việc sản xuất hàng may mặc thành phẩm.

Tuntex là công ty cung cấp sản phẩm may mặc cho Adidas, Nike, Puma và các thương hiệu thời trang toàn cầu khác. Họ luôn phải xoay vần quanh các dòng sản phẩm, làm sao để nhanh hơn các đối thủ, làm sao để cạnh tranh trong xu hướng thay đổi không ngừng của thị trường thời trang nhanh. Ngày nay, áp lực đối với họ càng lớn, buộc họ phải nhanh hơn, phản ứng chính xác hơn.

"Thời gian sản xuất trung bình của các nhà máy đã giảm từ 120 ngày xuống còn 90 ngày vào 4 năm trước, và bây giờ chỉ còn 60 ngày. ... Một số nhà sản xuất thậm chí còn làm nhanh hơn nhiều", Stanley Kang, phó tổng giám đốc của Tuntex nói. "Tự động hóa và số hóa đang thay đổi mọi thứ, và khi mọi thứ thay đổi, chúng tôi phải thay đổi. Ai phản ứng nhanh hơn sẽ giành chiến thắng".

Nhu cầu về tính linh hoạt hiện nay là vô cùng phức tạp. Các đơn đặt hàng cho mặt hàng áo bóng đá có thể sẽ phụ thuộc rất lớn kết quả của một trận đấu.

"Nếu bạn sản xuất áo đấu cho một đội bóng mà họ chiến thắng, thì bạn tiếp tục bán được nhiều hơn nữa," Kang nói. "Chúng tôi sản xuất áo bóng đá của một quốc gia. Nếu họ thắng trận, đơn hàng tiếp tục được đặt, nếu họ thua thì tức là kết thúc".

Tuntex, giống như nhiều nhà sản xuất khác trong chuỗi cung ứng của ngành may mặc - ngành trị giá 1,4 nghìn tỷ USD, đang đầu tư hàng triệu USD mỗi năm vào công nghệ và các quy trình mới. Sự thay đổi trong nhu cầu của người tiêu dùng đang định hình lại ngành này. Thời đại của "thời trang nhanh" giá rẻ đã đến hồi kết. Nó sắp bị thay thế bằng một mô hình mới, thiên về tốc độ, độ chính xác, khả năng truy xuất nguồn gốc và khả năng cung lượng hàng lớn trong thời gian ngắn.

Để thay đổi cho phù hợp với xu hướng nói trên, các nhà cung cấp đang chuyển trung tâm sản xuất của họ qua biên giới để gần hơn với cơ sở hạ tầng, nguyên liệu thô và thị trường cuối cùng, cho phép họ tiết kiệm được thời gian quý báu trong. Họ cũng đang đầu tư mạnh vào tự động hóa và số hóa, khi công nghệ trở nên tiên tiến hơn.

Sự thay đổi của ngành công nghiệp này có thể tác động mạnh mẽ đến các quốc gia ở Nam Á và Đông Nam Á. Những khu vực này là trung tâm cho các yếu tố cơ bản nhất của chuỗi cung ứng hàng may mặc. Tự động hóa hoàn toàn trong tương lai có thể đe dọa thay thế hàng triệu lao động tay nghề thấp trên toàn thế giới.

Cơn địa chấn trong ngành thời trang

Việc cải tổ chuỗi cung ứng đã gây ra những thay đổi chấn động ngành thời trang. Các chuỗi bán lẻ từng nổi tiếng đầu những năm 2000 đang lâm vào cảnh khó khăn. Forever 21 chịu thiệt hại lớn nhất. Hãng này nộp đơn xin phá sản hồi tháng 9. Barneys, Diesel, cũng đã nộp đơn xin phá sản.

Các thương hiệu thời trang tổng hợp trực tuyến, như Asos, đã có thể vượt qua những cái tên nói trên, bằng cách nhanh chóng đánh vào các xu hướng thời trang khi chúng mới chỉ bùng nổ trên Instagram hoặc các phương tiện truyền thông xã hội khác.

Các nhà bán lẻ trực tuyến dẫn đầu về công nghệ, như Stitch Fix, đang thu hút khách hàng thông qua việc cá thể hóa khách hàng - sử dụng thuật toán để hiểu thị hiếu của từng khách hàng cá nhân và đề xuất loại quần áo cho họ. Điều này đang thay đổi toàn bộ cách khách hàng mua sắm và thanh toán quần áo.

Đối với những người chơi lớn còn sống sót, họ đang phải thích nghi với xu hướng mới này.

Các đại gia bán lẻ, như Inditex, chủ sở hữu thương hiệu Zara, hay công ty mẹ của Uniqlo, Fast Retailing , cùng với H&M, đã đầu tư vào công nghệ để cải thiện trải nghiệm của khách hàng tại cửa hàng, đồng thời xây dựng hệ thống quản lý dữ liệu và "hậu cần thông minh" để tối ưu hóa chuỗi cung ứng.

Những động thái này nhằm đảm bảo rằng mẫu quần áo phù hợp sẽ có thể tiếp cận khách hàng vào đúng thời điểm. "Thời trang nhanh" sẽ phải thay đổi thành "thời trang chính xác".

Ông Ricardo Perez Garrido, giáo sư về đổi mới kỹ thuật số và hệ thống thông tin tại IE Business School ở Madrid cho biết. "Một là thiết kế đúng những gì khách hàng thích. Hai là vận hành để ra [sản phẩm] đúng chỗ, đúng thời điểm. Ba là ứng dụng công nghệ để sản xuất siêu nhanh, siêu hiệu quả và siêu cá nhân hóa. ... Nếu bạn kiểm soát ba lĩnh vực đó, bạn sẽ bất khả chiến bại".

Việt Nam có lợi thế gì?

Tuntex là một nhà đầu tư tại Việt Nam từ đầu những năm 2000, xây dựng 4 nhà máy, 3 trong số đó ở Sóc Trăng. Công ty cũng đã mở hoặc mua các nhà máy ở Trung Quốc đại lục, Thái Lan, Campuchia và Indonesia. Giống như nhiều nhà sản xuất trong ngành, họ đang tìm kiếm chi phí sản xuất thấp hơn - bao gồm cả bất động sản rẻ hơn và nhóm lao động mới - để đáp ứng nhu cầu không ngừng của các công ty may mặc, những người muốn sản phẩm chất lượng cao hơn với giá thấp hơn.

Tuy nhiên, trên khắp các quốc gia sản xuất hàng may mặc, có một nỗi sợ rằng tự động hóa hoàn toàn, dù sớm dù muộn cũng sẽ tác động đến ngành may mặc.

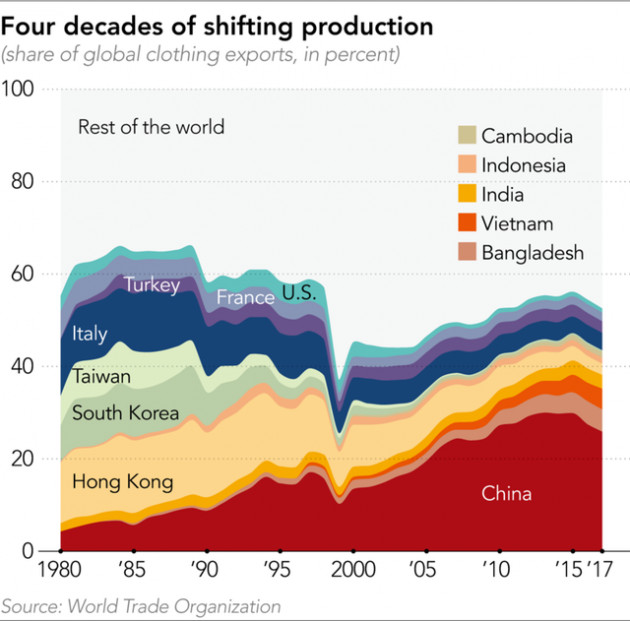

Với nỗ lực không ngừng để cắt giảm chi phí, các nhà cung cấp không ngừng thay đổi cơ sở sản xuất của họ giữa các quốc gia châu Á, tìm kiếm mức lương thấp hơn và chi phí sản xuất rẻ hơn.

Nhưng điều đó đã khiến chuỗi cung ứng của họ vướng phải khoảng cách địa lý khổng lồ: Một sản phẩm may mặc Adidas hoặc Nike do Tuntex sản xuất tại Indonesia, có thể phải nhập vải từ cách đó gần 4.000 km trong nhà máy dệt của công ty tại Đài Loan. Các loại vải có thể phải mất gần một tuần để đến các nhà máy may.

Inditex, đã giải quyết vấn đề bằng cách di chuyển các chuỗi sản xuất đến gần hơn với người tiêu dùng của họ. Các nhà máy ở châu Âu hiện đang ngày càng tập trung vào phục vụ châu Âu.

"Thay vì trải qua chu trình thiết kế, gửi các mặt hàng đến châu Á để sản xuất, và nhập trở lại ... hầu hết các mặt hàng thời trang đều được sản xuất gần điểm bán, có nghĩa là đắt hơn, nhưng chu kỳ sản xuất và tiêu thụ chỉ mất từ 4 đến 5 tuần" - Garrido nói.

Các nhà phân tích và người chơi trong ngành cho biết, nhờ việc có vị trí địa lý gần với các nhà sản xuất dệt may của Trung Quốc, các nhà máy ở Việt Nam sẽ có khả năng tiếp tục phát triển.

"Vì hầu hết các nguyên liệu như sợi và dệt may được sản xuất tại Trung Quốc, Việt Nam có lợi thế về mặt địa lý trong việc vận chuyển nguyên liệu vào các nhà máy", ông Hiroshi Morita, tổng giám đốc bộ phận dệt may của nhà máy thương mại Nhật Bản Itochu nói . "Và chính Việt Nam cũng đã và đang phát triển các chuỗi sản xuất của riêng mình trong các sản phẩm này (sợi và sản phẩm dệt)".

- Từ khóa:

- Chuỗi cung ứng

- Ngành thời trang

- Thiệt hại lớn

Xem thêm

- Vốn hoá bị thổi bay 300 tỷ USD/phiên, chuỗi cung ứng tan nát vì thuế đối ứng của ông Trump, chuyên gia lo Apple 'không có đường thoát'

- Dừa lên cơn sốt, doanh nghiệp 'đỏ mắt' tìm mua nguyên liệu

- Khoan sâu vào miệng núi lửa phát hiện kho báu chứa hàng triệu tấn 'vàng trắng', một quốc gia sẵn sàng phá thế độc quyền của Trung Quốc

- ‘Mổ xẻ’ rủi ro sau lệnh áp thuế hàng loạt của ông Trump

- Xuất khẩu "khai xuân" sớm, đón lộc đầu năm mới

- Dự báo nhiều cơ hội tăng trưởng hấp dẫn cho bất động sản công nghiệp năm 2025

- Một ngành hàng bội thu trăm tỷ USD trong năm 2024, đứng thứ 2 thế giới về xuất khẩu nhưng Tổng Bí thư Tô Lâm đánh giá: Đừng để Việt Nam thành cứ điểm lắp ráp-gia công

Tin mới